銅鉱石は黄銅鉱を主とする硫化銅鉱が主体で、多くの場合黄鉄鉱を主とする硫化鉄鉱を伴ったものであったり、

銅製錬では まず、硫黄を除去するとともに鉄をも分離して製錬することが重要な技術である。

このように 銅製錬においては いつも隣に鉄がいるのである。

|

|

|

|

自然銅

|

黄銅鉱 鉄・銅の硫化鉱)

|

班銅鉱石(鉄・銅の硫化鉱)

|

銅製錬の主要工程は銅成分の脱硫・還元とともに 銅鉱石に含まれる「銅」と「鉄」の分離

|

溶けた状態でも相互に混じり合わぬ水と油

「銅」と「鉄」

銅の製錬では まず、焙焼を繰り返して、

鉱石を酸化させて硫黄を除いた後 炉中で炭と一緒に高温還元溶融の熔錬を行い酸化鉄をスラグと

して排除する。

銅と鉄は両者が溶けている状態でも混じり合わず、

この工程で部分還元した鉄もまた、比重差で溶け

た銅の上のスラグ中に浮上する。

十分焙焼で酸化分離されなかった鉄は次の熔錬の

工程で酸化還元の高温熔錬され、溶融した銅が下

層に落ちてゆく過程で、他の鉱石成分と一緒に上

層スラグとして分離される。

また 一部部分還元された鉄は炭素を取り込み銑

鉄となって、融点が低下する。このため、部分溶

融して、溶融鉄(銑鉄)となっても溶融している銅

とは混じり合わず、比重差で溶融鉄層が上層の溶

融銅層が下部の2層に分離する。

|

|

これは 「銅と鉄は溶融しても、互いに混じり合わぬ性質」があり、

このため、還元された鉄も溶融銅の中には入らず、スラグ下層中に分離される。

最終的に鉄は還元された鉄(銑鉄)や酸化鉄となって残存鉱石分・酸化銅などと一緒にスラグ層の中にとりこまれて分離する。

銅滓が磁石に吸い寄せられるのを不思議に思ったことがありますが、銅滓の中に部分還元された鉄を含んでいるからである。

このスラグ(銅滓)中にある小さな鉄塊・鉄粒を見つけてそれを集めて、これが小鉄塊であると知り、

銅鉱石原料や製錬条件の変更などの工夫で 製銅・製鉄の技術が大きく育んでいったとみられる。

鉄の還元には必要な高温が得られが、ぬ時代であっても銅鉱石の銅製錬で 副次的に塊錬鉄が得られる可能性は十分にあり、

これが鉄の起源との説には本当に魅力がある。

若い頃 厚い鋼板のサブマージ(潜弧)溶接中に 溶接ビードの表面を覆うスラグの中に、幾つか小さな鉄粒を見つけることがあり、

ちょうどこんな風に鉄の小塊が取り込まれていたのか・・・・・と。

|

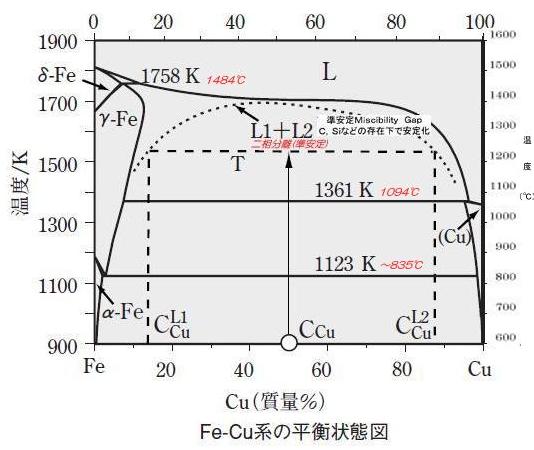

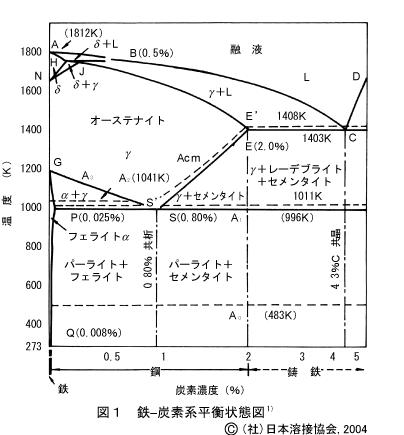

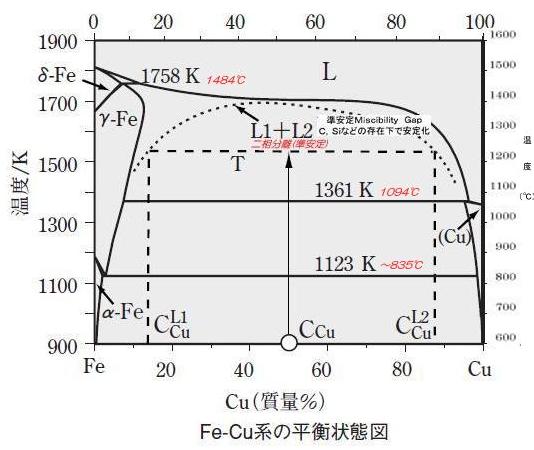

上に冶金屋がよく知つている鉄と銅の二元状態図と鉄−炭素の二元状態図を示しています。

「平衡状態図」とは溶液や合金などで,液体から固体への変化など相が変化する境界を,圧力や温度などの状態量との関係として図示したものです。

鉱石では種々の成分が色々な状態で含まれ、また、高温に加熱することにより、その燃焼材料の成分や雰囲気のガスなどにも影響を受けますが、その重要な成分(元素)のみを取り出し、基本図にしています。

今回の銅製錬の場合 重要なのは銅・鉄・炭素・(硫黄)なのですが、硫黄は高温で焼くと順次燃えて除去されるので

銅製錬時にはベースとして銅・鉄・炭素を取り上げています。 3元の状態図もありますが、複雑なので2元の状態図を示しています。また、銅は炭素との結合力が弱く殆ど化合物ができません。(銅の溶解に黒鉛坩堝が良く使われるのはそのため)

銅鉱石の製錬過程の中では銅・鉄の脱硫・酸化還元反応と同時に銅と鉄そして鉄と炭素のこの二つの反応が同時に進行していくのだろう。

右には現在の銅製錬所の工程を参考まで。

掘り出された銅鉱石は銅の品位を高めるため、精鉱され、銅成分の品位を高めたのち、銅製錬所へ運ばれて銅に製錬される。

銅と鉄が銅鉱石中の銅と鉄として出会い、銅製錬の過程を経て、銅と鉄に分離され、鉱石中の銅成分は素銅となり、銅素材として銅・青銅器に用いられてゆく。

また一方、スラグ中に分離された鉄もまた、青銅器時代 韻鉄に代わる高価な鉄素材として見出された。

そして、銅とは別にさらに鉄の製錬技術として育まれ、鉄(塊錬鉄)製錬技術として確立されてゆく。

|

|

鉄の製錬技術のスタートが「なぜ 溶融法でなく塊錬鉄法なんだ?」と思いつつ、「高温を維持する困難さゆえの技術」と簡単に考えていましたが、

スタートが銅製錬の副産物として育まれたと考えると むしろ抵抗がない。

また、カラカミ遺跡で見つかる小鉄片の加工はまさに上記した塊錬鉄製造法の小鋳鉄塊の鉄素材工程といえるだろう。

数々の鉄器加工素材として、塊を一定の大きさに集積成形し、同時に脱炭して強靭な性質を付与。

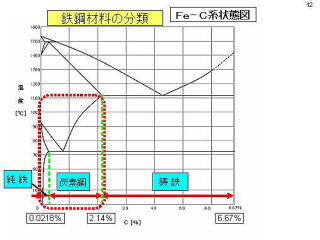

3.2. 炭素を多量に含有する銑鉄 炭素量で性質が大きく変化する「鉄」純鉄・鋼・銑鉄

銅製錬工程の還元過程で 銅鉱石中の鉄は還元と加炭され、融点が下がり、半溶融へ

硬くて脆いが、融点が低く、融かして 鋳物として使われることが多い銑鉄。

純鉄の融点は約1500℃ 銑鉄では約1150℃まで下がる。

また、この炭素の多い銑鉄を高温加熱して表面から脱炭したり、溶融銑鉄に酸素を吹き込み脱炭して「鋼」など素材の炭素量をコントロールして強さとネバさ(強度と靭性)を兼ね備えた「鋼」を作る。

日本に一番先に大陸から入ってきた鉄器はこの硬くて脆い銑鉄鋳物を磨いて作った斧などの磨製鉄器。

そして、この磨製鉄器を小さく割ったり、加熱脱炭して ネバくする技術を得て、鍛造鍛冶による磨製鉄器の補修や工具作成などが始まる。

また、同時に大陸から硬さ・ネバさの異なる鉄素材「鋼」が入手できるようになり鍛冶鍛造の展開により、実用鉄器の時代が始まる。

さらに鉄素材を作る製鉄技術も入ってきて、鉄器時代が展開してゆく。

そして、鍛造鍛造素材としての「鋼」そして融点が下がった銑鉄素材を溶融状態で鋳込み成型する技術も広がってゆく。

鉄にとって炭素は切っても切れない縁があり、現在の製鉄技術においてもこの炭素制御技術は最も重要な技術の一つである。

そんな炭素制御の技術も銅・鉄の製錬の中で 育まれていったと思われる。

以上 銅と鉄の銅製錬過程での出会いについて 私見も入れてまとめましたが、

実際の銅製錬の過程で 鉱石中の鉄が還元され、銅滓中にどんな風に存在しているのか・・・・・まだ 確かめたことはない。

しかし、銅製錬のプロセスでできた銅滓が磁石に吸い寄せられるのは事実であり、

銅製錬の過程で、局所的ではあっても、鉄の還元製錬が起こるのは史実であろう。